60張PPT深度解讀 信息系統(tǒng)集成服務(wù)如何賦能精益體系下的智能工廠建設(shè)

在當(dāng)今制造業(yè)轉(zhuǎn)型升級(jí)的浪潮中,智能工廠已成為核心目標(biāo),而精益生產(chǎn)是其靈魂與基石。將精益思想與先進(jìn)的信息技術(shù)深度融合,通過(guò)專業(yè)的信息系統(tǒng)集成服務(wù)構(gòu)建高效、靈活、透明的數(shù)字化運(yùn)營(yíng)體系,是邁向智能制造的必由之路。以下內(nèi)容將圍繞一份包含60張核心幻燈片的干貨資料,系統(tǒng)解讀如何通過(guò)信息系統(tǒng)集成打造精益智能工廠。

第一部分:核心理念融合——精益為體,智能為用

開(kāi)篇部分強(qiáng)調(diào),智能工廠絕非簡(jiǎn)單的自動(dòng)化與信息化堆砌。其成功的關(guān)鍵在于以精益生產(chǎn)原則為指導(dǎo),消除一切浪費(fèi)(Muda),追求持續(xù)改進(jìn)。信息系統(tǒng)集成服務(wù)的目標(biāo),正是將精益的“流動(dòng)”、“拉動(dòng)”、“價(jià)值流”等核心思想,通過(guò)數(shù)據(jù)與軟件“固化”和“優(yōu)化”到每一個(gè)運(yùn)營(yíng)環(huán)節(jié)。PPT前10張通常會(huì)深入剖析傳統(tǒng)精益的局限與數(shù)字化精益的飛躍,闡明信息系統(tǒng)是如何成為承載和放大精益效果的倍增器。

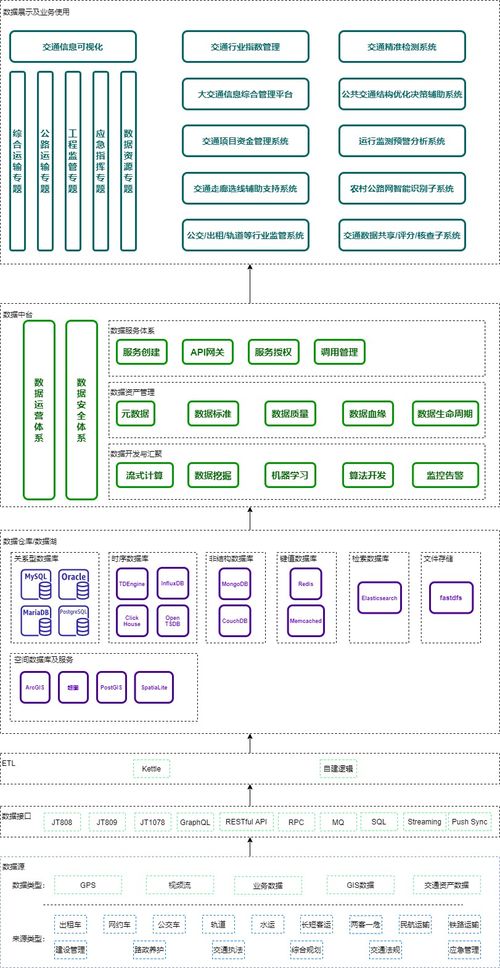

第二部分:架構(gòu)藍(lán)圖——集成的四層金字塔模型

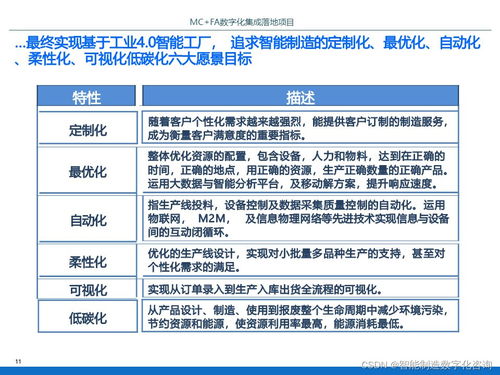

接下來(lái)的15-20張PPT會(huì)勾勒出智能工廠的信息系統(tǒng)集成架構(gòu),通常呈現(xiàn)為一個(gè)四層金字塔模型:

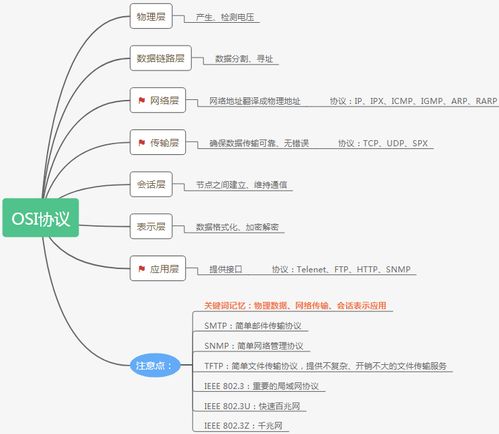

- 感知與控制層(設(shè)備物聯(lián)網(wǎng)):集成PLC、傳感器、機(jī)器人與AGV等,實(shí)時(shí)采集人、機(jī)、料、法、環(huán)數(shù)據(jù),實(shí)現(xiàn)生產(chǎn)現(xiàn)場(chǎng)的透明化與可控化,這是精益改善的數(shù)據(jù)源頭。

- 運(yùn)營(yíng)執(zhí)行層(制造執(zhí)行系統(tǒng)MES為核心):這是承上啟下的關(guān)鍵。集成MES、質(zhì)量管理系統(tǒng)(QMS)、高級(jí)排程(APS)等,將精益方法如標(biāo)準(zhǔn)化作業(yè)(SOP)、安燈(Andon)、單件流、可視化看板等數(shù)字化。它直接指揮生產(chǎn),確保計(jì)劃與執(zhí)行一致,實(shí)現(xiàn)過(guò)程精準(zhǔn)控制與快速響應(yīng)。

- 資源計(jì)劃層(企業(yè)資源計(jì)劃ERP為核心):集成ERP、供應(yīng)鏈管理(SCM)、產(chǎn)品生命周期管理(PLM)等,優(yōu)化企業(yè)級(jí)資源調(diào)配,支持精益的均衡化生產(chǎn)計(jì)劃與供應(yīng)鏈協(xié)同。

- 分析決策層(數(shù)據(jù)平臺(tái)與BI):構(gòu)建統(tǒng)一的數(shù)據(jù)中臺(tái)或工業(yè)互聯(lián)網(wǎng)平臺(tái),集成商業(yè)智能(BI)、人工智能(AI)與大數(shù)據(jù)分析工具。通過(guò)對(duì)全流程數(shù)據(jù)的挖掘,實(shí)現(xiàn)預(yù)測(cè)性維護(hù)、質(zhì)量根因分析、動(dòng)態(tài)優(yōu)化等,驅(qū)動(dòng)持續(xù)的精益改善與智能決策。

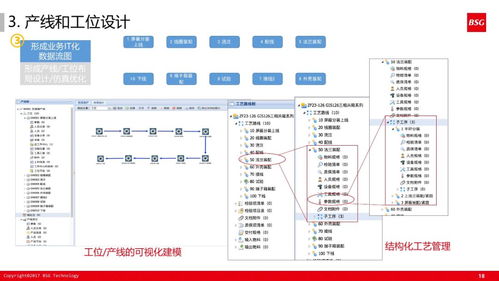

第三部分:集成服務(wù)實(shí)施路徑——從價(jià)值流切入

中間的20余張PPT是實(shí)操核心,詳細(xì)闡述信息系統(tǒng)集成服務(wù)的實(shí)施方法論:

- 價(jià)值流圖析數(shù)字化:首先繪制當(dāng)前與未來(lái)價(jià)值流圖,識(shí)別信息斷點(diǎn)與浪費(fèi),以此確定集成需求和優(yōu)先級(jí)。

- 系統(tǒng)選型與接口規(guī)劃:根據(jù)精益目標(biāo)選擇匹配的系統(tǒng)(如適合混合模式排產(chǎn)的APS,支持電子看板的MES),并設(shè)計(jì)清晰的系統(tǒng)間(如ERP-MES-設(shè)備)數(shù)據(jù)接口與協(xié)議,確保數(shù)據(jù)無(wú)縫流通。

- 精益模塊落地:重點(diǎn)展示如何通過(guò)集成服務(wù)實(shí)現(xiàn)具體精益場(chǎng)景:

- 數(shù)字化拉動(dòng)系統(tǒng):集成ERP、MES與倉(cāng)儲(chǔ)系統(tǒng)(WMS),實(shí)現(xiàn)物料按需精準(zhǔn)配送(JIT)。

- 全員生產(chǎn)維護(hù)(TPM)數(shù)字化:通過(guò)物聯(lián)網(wǎng)集成設(shè)備數(shù)據(jù),實(shí)現(xiàn)狀態(tài)監(jiān)控、自動(dòng)報(bào)修與預(yù)防性維護(hù)。

- 實(shí)時(shí)可視化管理:集成各系統(tǒng)數(shù)據(jù),在中央指揮中心或移動(dòng)端動(dòng)態(tài)展示生產(chǎn)績(jī)效、質(zhì)量狀態(tài)、設(shè)備效率(OEE)等,問(wèn)題無(wú)處隱藏。

- 變革管理與持續(xù)改進(jìn):強(qiáng)調(diào)集成不僅是技術(shù)項(xiàng)目,更是管理變革。需要培訓(xùn)員工,適配精益文化,并利用系統(tǒng)數(shù)據(jù)建立持續(xù)改進(jìn)(Kaizen)的閉環(huán)流程。

第四部分:挑戰(zhàn)、收益與未來(lái)展望

最后部分通過(guò)案例與數(shù)據(jù)

- 關(guān)鍵挑戰(zhàn): legacy系統(tǒng)整合、數(shù)據(jù)質(zhì)量標(biāo)準(zhǔn)、跨部門(mén)協(xié)作、投資回報(bào)率測(cè)算等。

- 核心收益:系統(tǒng)呈現(xiàn)實(shí)施后帶來(lái)的量化改善——生產(chǎn)周期縮短30%、在制品庫(kù)存降低50%、質(zhì)量一次通過(guò)率提升15%、設(shè)備綜合效率OEE提高20%等。

- 未來(lái)趨勢(shì):展望云化部署、低代碼平臺(tái)、AI與數(shù)字孿生等技術(shù)與精益的更深層次融合,實(shí)現(xiàn)自適應(yīng)、自優(yōu)化的真正智能精益工廠。

###

這份60頁(yè)的干貨解讀最終闡明,精益體系下的智能工廠建設(shè),本質(zhì)是一場(chǎng)以信息技術(shù)為引擎的管理革命。成功的鑰匙在于選擇能深刻理解精益哲學(xué)與制造業(yè)務(wù)的信息系統(tǒng)集成服務(wù)伙伴,通過(guò)頂層設(shè)計(jì)、分步實(shí)施,將技術(shù)扎實(shí)地應(yīng)用于創(chuàng)造價(jià)值、消除浪費(fèi)的核心流程中,從而構(gòu)建起兼具韌性、效率與質(zhì)量的未來(lái)競(jìng)爭(zhēng)力。

如若轉(zhuǎn)載,請(qǐng)注明出處:http://www.pyroneer.com.cn/product/30.html

更新時(shí)間:2026-01-15 23:58:55